Мини токарный своими руками

Всем доброго времени. В данной статье рассмотрим, как один мастер собрал мини токарный станок по дереву из подручных материалов.

Для станка автор взял электродвигатель 775.

Угловое металлическое крепления.

Так же автору, понадобится маленький электромотор (можно не рабочий).

Ещё патрон цанговый.

Мебельное колесо.

Пару проводов и выключатель.

И конечно же аккумулятор в качестве источника питания для мини станка.

Так же автору потребуется немного досок. Из них он сделает заготовки, таких размеров для будущего мини токарного станка.

После того как заготовки были вырезаны, автор покрасил их.

Основой корпуса станка будет самая большая деревянная заготовка, к ней автор прикрутит квадратную заготовку 7 на 7 см.

К квадратной заготовке он прикрутил металлический уголок, а на уголок укрепил электродвигатель.

Маленький моторчик автор разберёт, ему будет нужен только корпус.

Затем автор снимет гайку с патрона и под её размер сделает отверстие в корпусе от маленького моторчика.

Далее на корпусе автор нанёс разметку и отрезал всё лишнее.

Далее установил патрон с корпусом на ось двигателя, подключил источник питания проверив работу двигателя.

Далее от мебельного колеса автор тоже отрезал всё лишнее.

Убрав острые края срезов, хорошо смазал получившуюся деталь маслом.

Далее заготовку 3,5 на 5,5 см автор прикрутил к заготовке 4 на 15 см.

После отметил место где будет центр задней бабки.

Затем отметил места для крепления задней бабки и в этих местах сделал отверстия, размер отверстий немного меньше, чем размер саморезов которыми будет крепить. И закрепил.

Поставив готовую деталь на основания таким образом, чтобы передняя и задняя бабки были параллельны друг другу.

Далее автор взял заготовки таких размеров 1 на7 см., 1,5 на 7 см., и две заготовки 1 на 12 см., И положив их прикрутил саморезами как показано на фото ниже.

Затем он взял шайбы и шурупы и в основании сделал для них отверстие.

Так же автор на углы приклеил кусочки резины для устойчивости станка.

Далее вкрутил шурупы на свои места.

Затем автор взял две заготовки 1,5 на 16 см. И прикрутил их как показано на фото.

В конце сборки автор взял последнюю заготовку, и прикрутил её к основанию она будет служить в качестве подручника.

Затем автор приступил к электрической части, для этого он взял провода и припаял их к двигателю пустив плюсовой провод через выключатель.

Выключатель автор закрепил на горячий клей.

Концы проводов присоединил к аккумулятору.

Такой вот мини токарный станочек по дереву получился у автора.

И в конце тест.

Всем большое спасибо. До новой встречи.

Видео станка:

Источник

Доставка новых самоделок на почту

Доставка новых самоделок на почтуПолучайте на почту подборку новых самоделок. Никакого спама, только полезные идеи!

*Заполняя форму вы соглашаетесь на обработку персональных данных

Становитесь автором сайта, публикуйте собственные статьи, описания самоделок с оплатой за текст. Подробнее здесь.usamodelkina.ru

чертежи с размерами и видео

Мечта каждого самодельщика, моделиста и домашнего мастера — токарный станок. Все, кто успел совершить приватизацию социалистического имущества, сегодня имеют огромнейшие бонусы в виде токарных станков, сверлильных и прочих средств малой механизации у себя в гаражах и мастерских. Кто не смог — приходится делать станки своими руками, поскольку минимальная стоимость маленького средненького токарненького китайского устройства соответствует годовой зарплате нашего недепутата. Выход один — делать своими руками, чем сейчас мы и займемся.

Содержание:

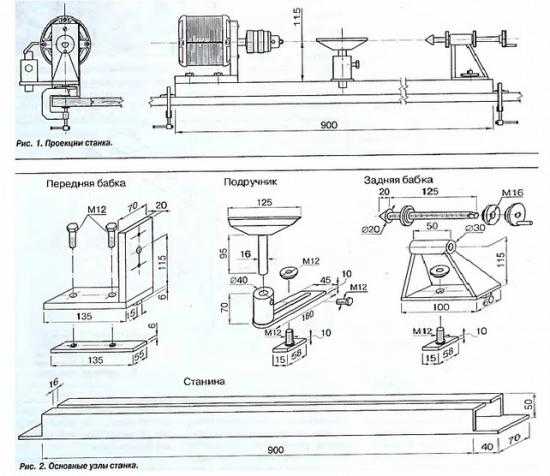

- Настольный токарный станок, основные узлы

- Параметры, преимущества и недостатки настольного токарного станка

- Обработка на токарных станках, схемы и чертежи

- Точность и производительность самодельного станка

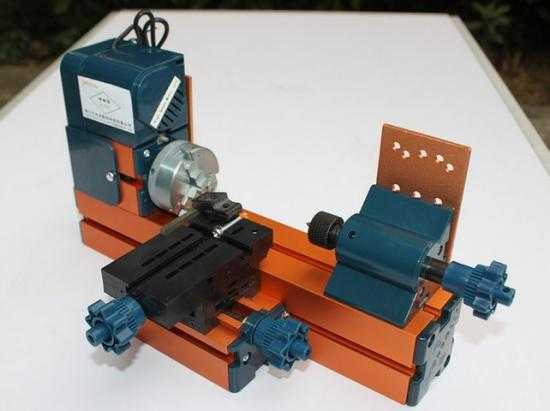

Настольный токарный станок, основные узлы

Мини токарный станок по металлу своими руками выполняется на основе того, что было сделано в условиях производства, но в силу тех или иных причин уже не служит по прямому предназначению. Это значит, что основные узлы и агрегаты придется брать от других устройств, совершенно к этому не приспособленных, адаптировать их и использовать всю свою смекалку.

Так, основными деталями токарно-винторезного или токарно-фрезерного станка должны быть:

- станина, прочная металлическая конструкция, обеспечивающая устойчивость и прочность всей конструкции;

- направляющие для токарного станка — настоящая головная боль самодельщика, потому что они должны иметь точность и стабильность, направляющие как продольные, так и поперечные;

- привод токарного станка;

- рабочий орган — режущая часть, система крепления и регулировки подачи резцов;

- шпиндель и задняя бабка — для крепления и удержания детали во время обработки;

- средства безопасности — защита от самопроизвольного включения, защита от стружки.

Собственно, это только основные части, которые предстоит сделать или подобрать из того, что есть под руками.

Параметры, преимущества и недостатки

Мини токарные станки по обработке металла отличаются от деревообрабатывающих станков радикально. Дело в том, что вся конструкция станины и направляющих должна выдерживать довольно большие нагрузки, которые подразумевает обработка металла резанием. При этом он должен обеспечивать точность подачи и скорость обработки, что очень важно при обработке металлов разной твердости.

Основные параметры токарного станка, который будет выполнен своими руками — линейные размеры, мощность и точность обработки. Мы сейчас не говорим о конкретном устройстве, поскольку каждый ставит задачи самостоятельно, а в представленных на странице чертежах и схемах можно найти подходящий для себя вариант. Мы говорим об идее создания инструмента в принципе и его основных параметрах.

Так, в зависимости от того, на каком расстоянии от направляющих будет находиться центр шпинделя и задней бабки, будет определяться диаметр обрабатываемой детали. Длина же обрабатываемой детали фактически зависит от степени свободы перемещения задней бабки по направляющим. То же самое и с подающим устройством, которое должно соответствовать размерам максимального диаметра обрабатываемой детали.

Но нужно быть готовым к тому, что самодельный токарный станок не сможет обеспечить высокую точность обработки и высокую скорость. Это будет устройство для выполнения деталей с невысоким классом точности. От чего это зависит, разберемся дальше.

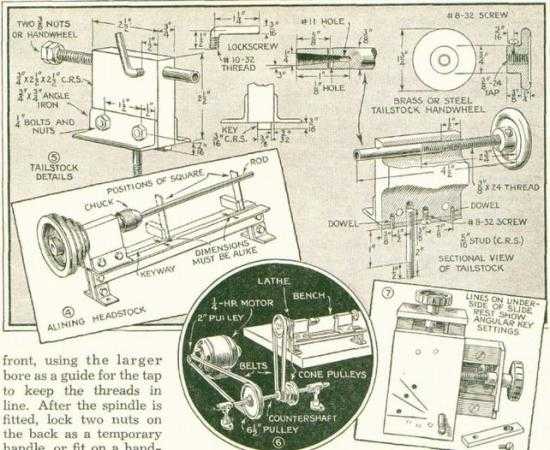

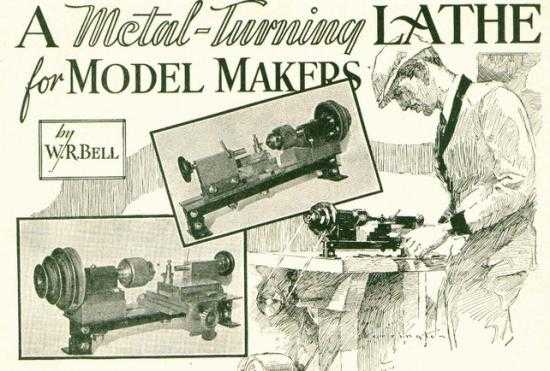

Обработка на токарных станках, схемы и чертежи

Вкратце о системе управления можно сказать, что если позволяют знания и навыки в инженерном радиомоделировании, всегда можно сделать простейший токарно-винторезный или токарно-фрезерный станок с числовым программным управлением. Станки токарные с ЧПУ позволяют автоматизировать однотипную работу и они нужны в том случае, если мастеру приходится делать большое количество одинаковых заготовок по шаблону.

В основной массе, настольные станки предназначены для выполнения разовых работ, поэтому применение сложных систем программирования едва ли оправдано на станках с низкой степенью точности.

Точность и производительность самодельного устройства

В том случае, если стоит задача по созданию станка для обработки металлов резанием с высокой степенью точности, нужно особое внимание уделять направляющим и станине. Многие выполняют конструктивные элементы из дерева, это веселое бюджетное решение, но он не обеспечит нужной точности просто потому, что материал станины и направляющих должен быть тверже, чем обрабатываемая деталь.

Поэтому все станины и направляющие для токарных станков по металлу выполняются только из металла. Желательно использовать заводские направляющие, но если такой возможности нет, что бывает чаще всего, тогда приходится использовать металлопрокат, как в том примере, который мы привели из древнего английского журнала.То есть все детали, которые отвечают за точность и прочность, должен быть выполнены в условиях производства, как например этот вариант, где в качестве центрирующих элементов использованы автомобильные шатуны.

Выполнение токарного станка по металлу — работа творческая и неспешная. Нужно сто раз продумать все детали, начертить пару десятков чертежей и только потом приступать к изготовлению станка в металле. Но в любом случае прямые руки и смекалка приведут к успешному созданию практичного и функционального токарного станка. Успехов на ниве малого машиностроения!

Читайте также Электролобзики – обзор, цены

nashprorab.com

МИНИ ТОКАРНЫЙ СТАНОК по металлу Мини токарный станок по металлу своими руками: делаем самодельный агрегат

В любом частном доме или гаражной мастерской найдет свое применение [мини токарный станок для работы по металлу].

Такое оборудование позволяет обрезать детали из металла, дерева, пенопласта и ряда других материалов, высверливать отверстия, нарезать резьбу, обрабатывать торцы.

Все, что подразумевает изменение формы или поверхности детали, выполняется на токарном станке. Данные работы возможны как дома, так и в специально оборудованном кабинете.

Неудивительно, что первые, самые примитивные прототипы были сделаны в Древнем Египте, на них обтачивали камень.

В музеях есть токарный и фрезерный механизмы по металлу 14-15 веков, вращение в них происходило за счет ножной педали.

Бурное развитие промышленности в конце средних веков потребовало качественного рывка и в оборудовании – прошла модернизация ручного механизма, и появился первый токарный и фрезерный станок по металлу, работающий от электричества.

Чуть позже были создано оборудование с числовым программным управлением (ЧПУ).

Модернизация производства требовала все более и более узкоспециализированный инструмент, и оборудование с ЧПУ стали создавать не только для работы по дереву или металлу, но и выполняющее очень узкие операции, например, кромкование дверного полотна или высверливание полостей под врезку замка.

В таком виде они используются и по сей день.

В этой статье мы проведем обзор существующего оборудования и рассмотрим, как сделать простой станок своими руками, и как самостоятельная модернизация может улучшить оборудование.

Устройство токарного станка

Промышленное оборудование разделяются на легкие станки, весом до 1 тонны, средние по весу – до 10 тонн, и тяжелые – свыше 11 тонн.

Каждый станок выполняет одно или несколько действий по обработке дерева или металла дома или на производстве.

Все современное токарное оборудование оснащено ЧПУ от самого простого до сложного, контролирующего обточку детали с точностью до десятых долей миллиметра.

Модернизация станков разделила оборудование на тяжелое и громоздкое, выполняющее задачи для тяжелой промышленности, а также и миниатюрное высокоточное, производящее крошечные детали точных приборов – это настольные станки с ЧПУ.

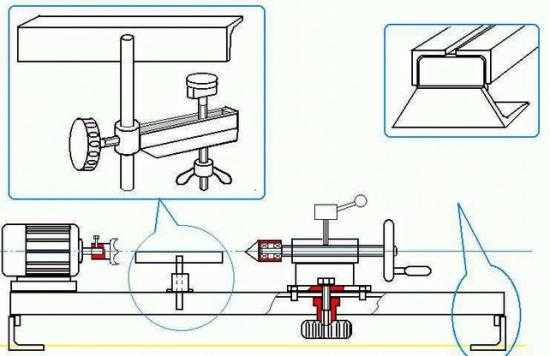

Вне зависимости от размера и цели использования, токарные станки имеют одни и те же основные составляющие и узлы.

Он состоит из основы, на которой установлена станина, по которой по направляющим движется суппорт.

В противоположных концах оборудования расположены передняя бабка, передающая вращение через шпиндель обрабатываемой детали, и задняя бабка, которая передвигается свободно и фиксируется в зависимости от размера заготовки.

ЧПУ соединяется как с двигателем (в необходимый момент останавливает вращение), так и с собственно режущим элементом.

Видео:

Близким родственником по принципу работы является фрезерный станок. Он также применяется по дереву и по металлу.

Фрезерный механизм за счет фрезы, установленной в шпинделе, совершает вращательное движение, а поступательное движение подачи детали может быть как прямолинейным, так и под углом в, зависимости от задачи.

Обычно фрезерный механизм оснащен ЧПУ. Очень широкое применение имеет центр, выполняющий одновременно фрезерный и токарный набор работ.

Оборудование своими руками

Есть много вариантов, как можно создать самодельный токарный механизм.

Если вам часто приходится производить одну и ту же работу, то настольные токарные механизмы в мастерской вашего дома будут хорошим подспорьем.

Чаще всего для работающей части оборудования используется дрель, укрепленная на основании. При начальных навыках работы с электроникой реально придумать даже аппарат с ЧПУ.

Основание или раму токарного оборудования можно сделать из уголков металла или деревянных брусьев.

Настольные токарные механизмы могут иметь основание в виде крепкой древесно-стружечной плиты.

Если перед вами стоит задача краткосрочной обработки небольших деталей, то вполне можно использовать мотор, работающий от сети 220В.

Конструкция рамы должна обеспечить выполнение следующих условий:

- как ведущий, так и ведомый центр располагаются на одной прямой, которая параллельна оси вращения;

- центр симметрии детали совпадает с осью ее вращения;

- деталь надежно закрепляется на бабке.

Производить токарную обработку детали, которая вращается между передней и задней бабкой, можно с помощью любого инструмента – напильников, надфилей и прочего.

Самодельные настольные токарные станки предназначены для боковой обработки деталей. Например, на них будет удобно обрабатывать балясину деревянной лестницы.

Своими руками несложно создавать не только настольные, но и полноценные токарные станки.

Видео:

Основное, чем будут отличаться настольные варианты от полноразмерного станка – это двигатель.

Чем больше по размеру самодельный станок, тем более громоздкие детали он сможет обрабатывать.

А для работы с крупными заготовками, конечно, потребуется мощный двигатель.

Токарный станок из двигателя

Рассмотрим самодельный станок, созданный своими руками из двигателя и блока питания старого советского магнитофона.

Его основой станет деревянная доска, из ее кусочков, выпиленных в форме квадратов, сторона которых равна ширине основания нашего будущего станка, сформируем заднюю бабку.

Из металла сформируем кожух, в котором вырежем отверстие для вывода вращающего механизма. Двигатель зафиксируем на кожухе.

Теперь требуется найти проекцию центра вращения на заднюю бабку.

Для этого можно сделать из бумаги цилиндр четко соответствующий расстоянию между бабками, зафиксировать его на передней бабке и с помощью привода несколько раз обернуть вокруг оси.

Если цилиндр вращается ровно, то точкой фиксации детали будет центр круга, который описывает цилиндр на задней бабке.

В центр заводим саморез или любой другой держатель для заготовки. Конечно, эта работа сделана на глазок и не подразумевает высокой точности токарных работ.

Модернизации, которая повысит точность, если расстояние между бабками более 20 см, возможна, если центр закрепления заготовки вывести по уровню, положив его между головкой двигателя и задней бабкой.

Мы сделали самый простой механизм своими руками.

Видео:

На нем можно обрабатывать боковую поверхность длинной детали цилиндрической и конусообразной формы, а также простой брус.

Учитывая маленькую мощность станка, он применим только для деталей из дерева. Аналогичным образом своими руками можно сделать фрезерный механизм.

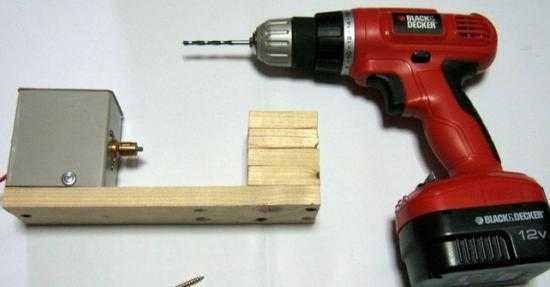

Токарный станок с применением дрели

Модернизация идеи поиска доступного электрического прибора, производящего вращение, подскажет применить для токарного механизма, сделанного своими руками, дрель.

Она найдется в каждом доме. Зачастую, и не одна, потому что обычно приобретается недорогой вариант, а потом выясняется, что он слабоват по мощности.

Для токарного механизма понадобится дрель, любое основание (кусок фанеры, доска или плита), деревянная шпажка, на которую будет надеваться заготовка, и деревянный квадрат для задней бабки.

Фиксируем дрель любым способом, на отмеченной длине фиксируем заднюю бабку из дерева, вставляем в дрель стержень и просверливаем в бабке отверстие.

Шпажка и заготовка вращаются, а человек с помощью наждачной бумаги обрабатывает заготовку.

Видео:

Может быть проведена модернизация такого механизма, в ходе которой к основанию будет прикреплено любое обрабатывающее устройство (например, напильник), который будет ручным аналогом ЧПУ.

Так, если нам нужно сделать конусообразное углубление вокруг деревянной детали, мы можем провести следующие усовершенствования – возьмем два плоских напильника, зафиксируем их так, чтобы они касались детали, а между поверхностью детали и основанием напильниками была образована трапеция.

Теперь нам нужно обеспечить с помощью простого пружинного механизма равномерную подачу напильников вперед и под углом.

Варианты усовершенствования механизма:

- Модернизация под работу по металлу может быть произведена при замене шпажки на заживающий механизм. К металлическому стержню прикрепите пружинную фиксацию с пластиной, один такой стержень установите в дрель, а второй – в заднюю бабку. Между пластинами будет вращаться металлическая заготовка, и мы сможет производить токарные работы по металлу;

- Дома часто требуются работы с длинными заготовками. Можно сделать разборной крепеж дрели, легкая модернизация основания механизма позволит переставлять ее для обработки более длинных предметов;

- Модернизация оборудования может быть проведена, если взять более мощный двигатель (например, от стиральной машинки) и сделать основание большей площади. Нет прямой зависимости между площадью основания и мощностью двигателя, но нужно принимать во внимание, что в процессе работы двигателя возникают колебания, а основание станка служит опорой, благодаря которой само оборудование с вращающейся деталью будет находится в равновесном положении.

Мы рассмотрели, как легко можно сделать самодельный механизм для токарных работ из деталей, который наверняка есть у вас дома.

Модернизация самого простого оборудования под конкретные ваши задачи поможет обрабатывать предметы более сложным образом.

Для создания дома токарного станка с полноценным ЧПУ понадобится блок управления, однако, его сложно сделать без специальных знаний.

Как мы продемонстрировали, ручным аналогом ЧПУ могут служить простые инструменты для обработки дерева или металла, закрепленные на основании под правильным углом.

rezhemmetall.ru

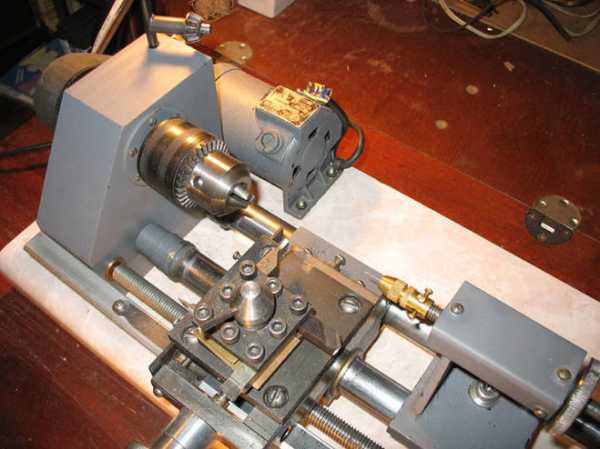

«Беспощадная» модернизация мини токарного — Токарные станки

Когда покупал китайского BD-7, сразу решил что никакой «пощады» он от меня не дождется :crazy:

Дел еще много, но вот что имеется на сегодня.

1. Само-собой долой китайский привод.

2. И никакой гитары.

3 ПБ:

— шестерни и промежуточный вал больше не нужны

— на шпинделе (кажись он не был знаком с термистом :shok: ) подшипники меняем на конусные роликовые (SKF),

Чтобы не нарушить балансировку, нужно снять 2мм на шпонке, поставить на место и зачеканить,

— залепляем образовавшиеся лишние дырки (Poxipol-ом),

— приводной шкив 40XL-12 на шпиндель (на родную шпонку).

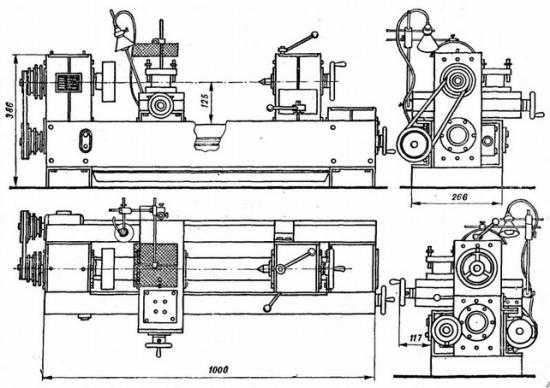

4. Станина:

— вставил «укосину» в нишу под ПБ,

— установил «Г»-образный кронштейн для фиксации привода.

— плита, — фрезерованная двадцатка, ширина 240мм, к столешнице не крепится,

в столешнице сквозные отверстия под головки винтов (чтобы разобрать на «подъёмные

части ничего не двигая).

— притёр опоры станины к плите, вот как это выглядит:

5. Теперь можно установить двигатель (со шкивом 30XL-12), ремень 200XL-11.5)

(MITSUBISHI SERVO HCKFS73G1 750W, 2.3Nm, 3000rpm.)

6. Привода:

— серво-драйвер MRJ2S70A, контроллер ШД PLD545, блок питания S-350,

— ШД — PL57H76 с редуктором 1:3 (ахтунг! это враньё!).

(все это на стене, пока не нашел подходящего ящичка),

ШД подсоединен к укороченному ходовому винту через муфту. Опоры ХВ штатные.

7. Управление

— панель управления на отдельной консоли

— контроллер ATmega644, управляет серво и ШД

— скорость шпинделя от 0 до 3000 об/мин (серво раскручен до 4000),

— подачи 0.01-0.2 мм с шагом 0.01мм

— резьбы, метрика: 0.35 — 3.0 мм, дюймовые 64 — 11 TPI

Испытания

Испытание на жесткость.

При полной дури, переднюю бабку толкать — заднюю тянуть: плита по краям по диагонали (вместе со станком)

изгибается винтом на две сотки.

А вот это измерение (те же точки приложения и сила) дает 5 соток.

А вот результат обработки железки

Слабое место — спиральная муфта ШД, ну очень играет.

Вообще не занимался суппортом, лишь слегка отрегулировал планки.

Уф… Вроде пока все…, но продолжение следует..

www.chipmaker.ru